地址:佛山市南海区大沥谢边第二工业区桂丹大厦谢叠大桥侧一区2路6号之一

订购服务热线:0757-81187102

传真:0757-81187191

邮箱:zygs@zhyeb.com

薛峰

(山西太钢不锈钢股份有限公司炼钢二厂技术质量科)

摘 要:砂轮片是磨削加工中Z主要的一类磨具,也是修磨机的重要工作部件,它直接与连铸坯接触,因安装、操作等原因引发砂轮爆片事故。本文主要通过对爆片事故的现场取证,分析事故原因,采取相应措施,取得的明显效果。

修磨机是用于对连铸坯表面缺陷进行磨削的设备,台车载着连铸坯往返运行,重负荷砂轮片安装在磨头上,随着磨头高速运转、完成进给运动,这两个运动组合在一起便能对整个连铸坯表面进行修磨,消除表面缺陷,提高连铸坯表面质量。砂轮片是修磨机的重点工作部件,被修磨的连铸坯的温度是300~700 ℃,磨削深度是0.5~2 mm,工作过程振动大,磨削线速度达80 m/s。由于砂轮各部温度差异大,又因安装、操作、设备和砂轮本身质量等问题,造成了砂轮爆片的故障,同时也会对人身、设备造成一定的伤害,本文对此类故障进行了原因分析,采取了预防措施,并取得明显效果。

1 安装原因

纸垫飞或纸垫破损严重;卡盘螺丝松或卡盘螺丝未全部安装;砂轮内圈或砂轮与卡盘结合处明显打滑。

1.1 安装方法存在的问题

1)紧固螺栓锁紧力矩不均匀,造成砂轮受力不匀,使砂轮倾斜、松动,与砂轮卡盘发生相对转动,直至发热爆片。

2)长期性的螺栓锁紧力矩不均匀,会导致砂轮卡盘的磨损,这种状态下即使合格砂轮、正确安装也有爆片可能,形成设备隐患。

1.2 预防措施

1)使用力矩扳手紧固螺栓,保证锁紧力矩均匀。

2)紧固螺栓时要沿对角线依次锁紧,防止产生倾覆力矩。

3)安装时确认纸垫完好,如有破损应更换备用的完好纸垫。

4)砂轮使用过程中利用清渣、上下料等间隙时间,对砂轮及卡盘进行检查,排查因修磨振动导致卡盘螺丝松动等隐患。

5)砂轮安装后用粉笔在法兰和砂轮上划条直线,磨削后检查直线是否对齐以判断砂轮是否打滑。

6)要定期检测砂轮卡盘与压盘之间的平行度,当大于0.1 mm时,要禁止使用,进行修复。

2 设备原因

设备故障突然停机或异常行走,或设备出现明显异常(轴承断、螺丝断、卡盘坏、磨头跳、磨头漏油等),导致砂轮与铸坯或设备发生碰撞,砂轮产生局部缺损,发生爆片。

2.1 爆片的原因分析

2.1.1 砂轮不同部位的温度分布

在磨削过程中,砂轮外圈直接接触连铸坯进行修磨,产生大量热量,温度上升Z快,内部温度依次降低;在上下料过程中,砂轮得到冷却,外圈温度下降快。

2.1.2 砂轮爆片的原因

砂轮不同部位的温度分布不匀,同一部位在不同时间的温度变化也很大,由设备原因使砂轮失去平衡,瞬间将产生很大的内应力,当这一内应力大于砂轮磨料之间的粘合力时,将使磨料颗粒间撕裂,而且裂纹将不断延伸,直至砂轮爆片。

2.2 预防措施

1)点检员加强日常对修磨机设备的检查,消除可能存在的隐患。

2)修磨工利用清渣、吊斗子等设备停机的间隙时间,对磨头、卡盘等进行排查。

3)修磨过程中发现异响,应立即停机,检查设备,防止发生爆片事故。

3 操作原因

砂轮边缘磕碰状掉块;砂轮侧面有接触铸坯痕迹;修磨铸坯有打边或打角现象。

3.1 爆片的原因分析

砂轮与连铸坯发生碰撞,导致砂轮局部缺损,发生爆片。

3.2 预防措施

1)精细操作,修磨边角部位重点关注,及时调整长度补偿值。

2)修磨边角部位减小压力,调整减压系数或持位压力至正常修磨压力的90%~95%左右。

3)连续出现铸坯测长不准确时,及时反馈设备人员进行处理。

4)确保程序的联锁保护功能。

4 砂轮质量原因

砂轮由根部彻底损坏;钢圈断裂。

4.1 爆片的原因分析

1) 砂轮加固层与使用层之间粘合性较差,或砂轮本身存在裂纹,使用过程中从根部裂开,发生爆片。

2)钢圈强度不够,在发生爆片,时钢圈断裂,没有起到防止破片飞散的作用。

4.2 预防措施

1)砂轮使用前检查砂轮,发现有裂纹或沾水沾油或明显磕碰痕迹的,停止使用。

2)搬运及安装过程中平稳运送砂轮,避免发生撞击和跌落。

3)修磨铸坯应控制磨前温度,按要求进行晾温,避免砂轮不耐高温发生爆片。

5 预防措施的效果

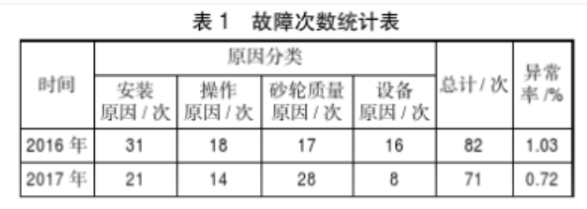

采取各项预防措施前后,各种类型故障次数的对比见表1。

从表1可以看出:不同类型的“年均故障次数”升降呈现明显差异,砂轮爆片故障明显减少,但是涉及砂轮本身质量问题引起的故障次数明显增多。因此今后提高砂轮的质量成为下一步工作的重点,同时要合理控制砂轮的库存量。

(来源:山西冶金)